微締汽車行業MES需求分析

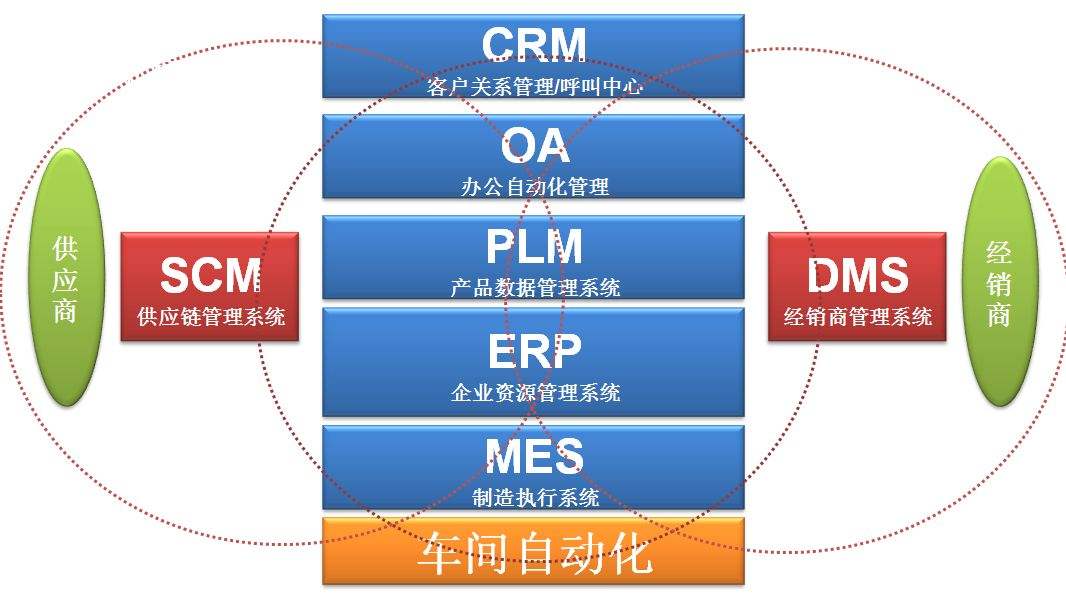

隨著中國汽車產業的發展成熟,以及國內外經濟的變化,中國汽車產業面臨著巨大的挑戰:行業產能過剩、惡性競爭風險加劇、新消費者的忠誠度不確定、燃料成本持續走高、人均可支配收入下降、原材料價格勞動力成本上漲等環境下,如何有效控制成本、縮短產品開發周期、提升研發實力、提高效率成為企業改善盈利的重要手段。而使用MES,通過信息化來武裝傳統的研發制造模式,成為汽車制造模式,成為汽車企業提升競爭力,在激烈的競爭中生存與發展的必經之路。

對于乘用車整車廠來說,沖壓、焊裝、涂裝、總裝四大整車工藝車間的MES應用各有側重。

沖壓車間: 主要通過對卷料、板料、沖壓自制件的出入庫信息以及各沖壓線體的生產信息和品質信息進行記錄,以及時、準確地對車間內各種數據進行匯總和分析,從而提高車間可視化水平,為管理者生產決策提供客觀可靠依據。

l 焊裝車間: MES功能覆蓋從生產計劃編制、下發到執行、跟蹤與統計分析的全過程。同時,通過MES與AVI系統的集成,以及對生產過程中質量、物料數據的記錄,使管理人員能時刻洞察車間內的各項業務活動,為生產的持續改善提供強有力保證。

l 涂裝車間: MES功能覆蓋計劃管理、品質管理、系統集成、作業指示、統計報表、異常情況處理等,通過與AVI系統集成,可以實時了解從WBS到涂裝完工的車輛隊列,使涂裝管理人員能時刻洞察車間內的各項業務活動,幫助提高生產效率和產品質量。

l 總裝車間: MES功能覆蓋計劃編制與下達、作業指示、車體跟蹤、品質管理、統計報表、異常情況處理等,同時與AVI系統集成,實時掌握PBS車輛隊列信息,實現與多種類型的自動化設備的系統集成,使總裝人員能時刻了解車間內的各項業務活動。

同時,對于各生產線來說,乘用車MES主要應該有以下功能:

1) 作業計劃管理

Ø 按照一定的約束條件進行生產排程和優化形成作業計劃,考慮生產均衡化、批次、不同的車間設置不同的生產順序規則等;

Ø 跟蹤作業計劃的執行情況,計劃完成后講相關信息反饋給ERP。

2) 生產過程管理

Ø 從生產作業計劃單中獲取VIN碼,該碼用于車輛跟蹤;

Ø 生產裝配清單,細到工位;

Ø 通過對VIN碼的掃描,實現從焊裝開始到整車完成全生產過程的跟蹤;

Ø 生產線狀態LED顯示;

Ø 工序能力分析;

Ø 在制品跟蹤查詢;

Ø 對生產過程中發生的重要事件,以郵件等形式分級自動通告。

3) 質量管理

Ø 質量追溯(關鍵件與VIN綁定),通過掃描條碼,可以對關鍵件數量可增減;

Ø 裝配指導,裝配防錯;

Ø SPC在線信息查詢與報表,采集數據后,在進行系統分析后得到相應的圖表,不同層級人員可查詢的內容不一樣;

Ø 建立歷史數據庫對質量控制和設備狀態等信息進行分析,并通過數據字典對歷史數據進行自動處理;

Ø 零件試裝信息共享,試裝信息(質量/工藝/產品/STA)分類后給發布給指定的人員;

Ø 整車生產履歷記錄,包括訂單號、生產線、物料、質量、裝配人員和班次等詳細信息;

Ø 裝配缺陷次數報警,實現QLS系統輸入的質量問題按觸發等級自動報警的功能,同時將報警信息以郵件或短信方式發給相關層級的人員進行提醒處理。

4) 物料管理

Ø 針對不同的物料采取不同的物料調度模式,對于自加工部件,同步生產供應;大件物料,通過現場終端直接通知供貨部門供貨;小件物料,看板拉動;低值易耗品,達到線邊物料上限時,自動發出補貨指令;

Ø 同步化物料補貨,支持電子看板、呼叫、序列和KIT等物流運作方式。支持缺料的報警以及對投料原因的分析,并能夠其進行追蹤;

Ø 能夠實現關鍵物料追溯和物料防錯,并能進行零部件匹配判斷;

Ø 通過條碼掃描建立重要零部件與車輛VIN的關聯;

Ø 實現對物料的個體和批次在生產在線推移、傳遞、消耗、轉化等信息進行采集、記錄、跟蹤、整理、分析和共享等信息管理功能;

Ø 與WMS系統建立數據通信,在發貨環節為WMS系統提供信息支持;

Ø PBS信息驅動生產車間預裝、物料暫存、供應商發貨;

Ø 支持無線呼叫;

Ø 支持新品切換的控制以及對物料的操控。、

微締精益制造執行系統MES-V系列是面向多品種小批量定制化為主要特征的零部件制造企業開發的制造執行管理系統;廣泛適用于注塑壓鑄沖壓件,精密機械電子零部件,汽車零部件等制造行業。主要以汽車零部件生產制造過程管理為核心,圍繞ERP接單后,零部件生產計劃的調度排產,生產派工;制造過程中澀會給你產進度、質量狀況及設備負荷的數據采集、可視化透明化展示;人員績效考核與各種統計分析管理等多個方面提供實時動態信息管理等功能,幫助企業建立規范化的高效生產執行管理體系以及管理平臺,以提升模具制造企業整體快速響應能力以及生產過程中的可視化與透明度。從而保證零部件生產的交期,質量以及成本等核心要素,幫助企業增強盈利能力,提高市場競爭力。

下一篇:微締電子MES實現防呆防錯