汽車零部件企業實施MES前后的差別

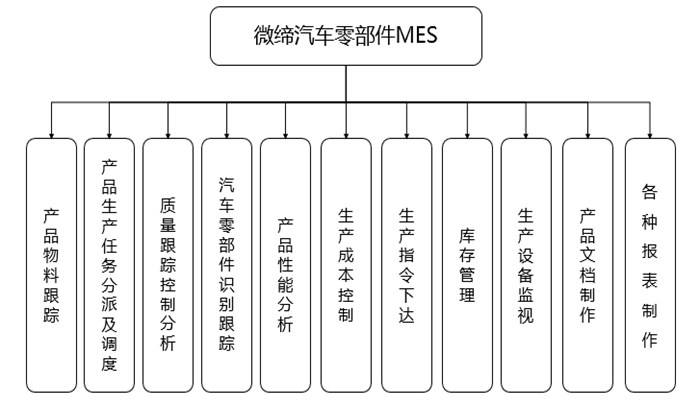

汽車零部件企業主要就是生產汽車的各個配件,那么他的配件有很多,所以企業的倉庫零配件管理也就變得尤為重要和管理。使用MES無疑是明智的選擇,幫助企業更好的規劃和管理 , 以下微締MES 從六個管理方案中為大家說明企業使用MES前后 差別。

1. 流程卡管理

汽車零部件MES實施前:企業對生產過程中通過紙制流程卡管理,生產作業員完成后,在生產工序將日期、人員、設備、生產信息填寫在流程卡上,在成品裝箱前,收集起來,以備日后維修查詢之用。

汽車零部件MES實施后:MES系統通過條碼設備、自動化設備采集匯報數據(工序、時間、設備、工時、不良數量、合格數量、作業人員等),大大加快了數據收集的速度,生產線的效率不但沒有降低,反而得到了大大的提高。

流程卡打印工序號條形碼,作業員完成后,利用條形碼掃描序號,及生產數據(例如:不良代碼也打印成條形碼),并存入MES后臺流程卡數據庫中。

2. 工單追蹤管理

汽車零部件MES實施前:企業利用每日生產表格由生產組長填寫各工單投入產出,人員出勤等資料,再匯總計算出各工單進度。但是生產線過程快速及復雜,生產主管永遠無法得知各工單目前的進度。設備維修工單管理系統

汽車零部件MES實施后:關鍵工序(需管控的工序)需掃描流程卡序號,MES可自動計算出其所屬工單在各生產工序詳細過程及最近狀況,生產主管在任何地方通過MES系統可得知全廠工單最新狀況。如果出差遠在外地,通過網絡進入MES實時門戶系統,可以了解整個工廠的工單運行情況。

3. 在制品追蹤管理

汽車零部件MES實施前:企業很難對生產線在制品庫存進行有效的管理,常造成一堆不良品、待修品積壓在現場。

汽車零部件MES實施后:利用流程卡完整數據,MES系統可追蹤在制品最新位置、狀態,統計整理后,可以依工單、現場工序追蹤在制品分布狀況。

4. 質量監控管理

汽車零部件MES實施前:質量資料由品管輸入品質表格中,但因是人工填寫,資料有限,而完整的檢修資料是填寫在流程卡中,數量多,無法及時輸入計算機,因此多是事后整理質量報表,因數據不完整、不正確, 不容易找到真正原因。

汽車零部件MES實施后:檢測維修資料全由MES條形碼采集,現場可連接質量電子看板,實時顯示最新品質狀況,并可做完整詳細統計分析,有效找出品質問題。簡單幾步助您實現工業設備遠程監控運維

5. 出貨管理

汽車零部件MES實施前:須利用人工記錄貨序號,發給那家客戶,以做售后服務,因缺乏實時核對能力,常在出貨之品種及數量上發生錯誤,造成不小的損失。

汽車零部件MES實施后: 出貨同時,MES系統掃描外箱序號條形碼,可立即核對,如不符出貨條件,可立即反饋發貨人員;同時可以把出貨信息上傳ERP系統。

6. PLC自動化設備整合

汽車零部件MES實施前: 企業需要手工記錄設備停機時間等數據。

汽車零部件MES實施后:MES通過PLC和設備連接,可自動采集生產設備狀況,并通過電子看板及時反饋設備狀態、運行效率。

7. 現場物料管理

汽車零部件MES實施前:企業生產工單較多,無法掌握實際生產狀況,常發生造缺料停線。防錯物料管理系統應用解決方案。

汽車零部件MES實施后:MES可以隨時掌握最新工單,各品種生產數量,可以實時計算出現場物料狀況,以便做物料準備,有效降低缺料現象。

從上面七個案例中可以明顯看出使用MES的優勢,他可以縮短產品制造周期的同時保證產品生產質量;減少或者消除數據輸入時間,減少不合格產品數量;減少或消除作業轉換中的文書工作;縮短產品交付周期,改進產品質量等等。從而實現企業生產的最大化效益!

更多 MES系統 , 模具管理軟件,零部件MES

http://dmzqz.com/hangyexinwen/513.html 電子MES

請訪問微締官網查看。

咨詢熱線:400 029 0512

下一篇:MES系統解決方案之生產計劃排產