微締模具生產管理軟件注塑行業MES系統

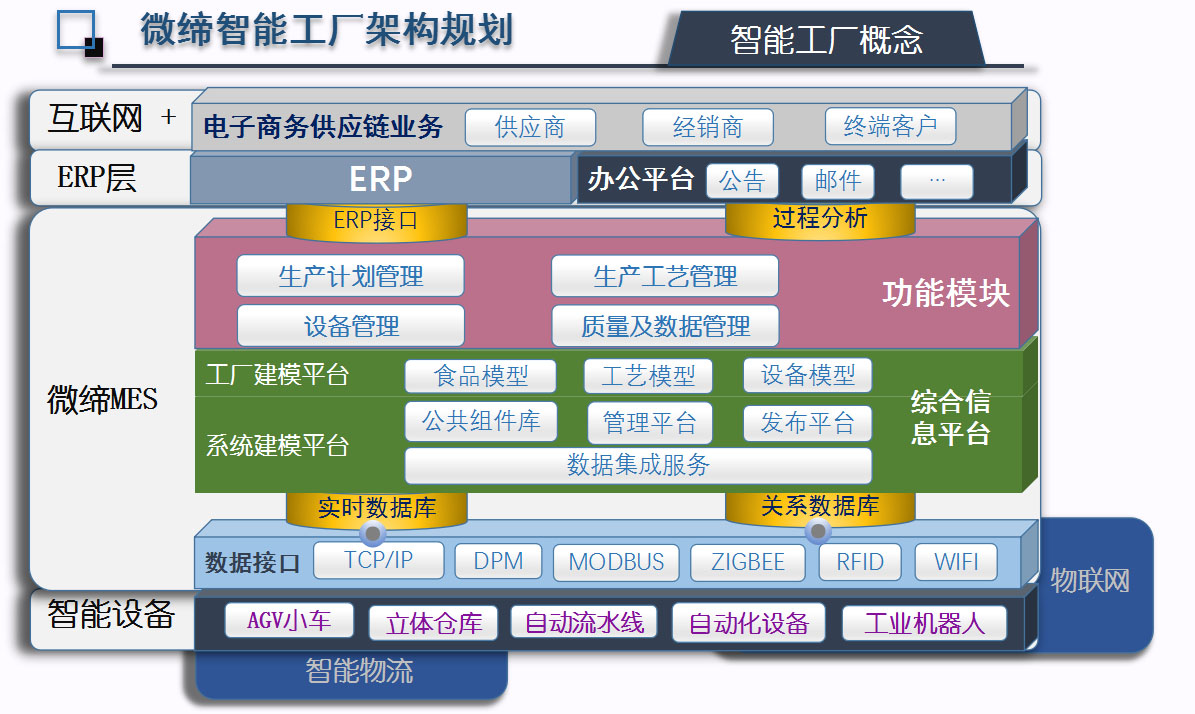

注塑車間現場生產管理系統軟件MES,是一套五金、塑膠行業精益現場的制造執行系統(MES),由訂單開始,貫穿生產現場各階段資料的轉移,將相關的數據如模具、設備、材料、存貨狀態、人力工單流程等相關信息都完整傳遞給生產規劃部門(PMC), 微締模具管理軟件MES系統MES-M具備將這些數據提供強大的整理、歸類同分析的功能,使用者有需要,隨時可從市場、管理、品質的角度審視生產現場,全方位滿足對生產數據的需求,可實現對廠內實時監控現場生產數據,然后由先進的計算機系統根據生產訂單信息,通過電子看板或終端對現場人員發出生產指示,確保生產現場一直處于可控狀態,更可以防止現場誤報或亂報生產數據。

采用基于純三層架構建構微締模具管理軟件MES系統MES-M,使授權之管理層或客戶不管理身在何處,通過因特從看到現場之實時模擬生產信息,實時了解現場機臺生產信息,訂單完成狀況等,而現場人員更是可以通過電子看板了解生產信息,既時對生產做出正確的應對,推動企業實現JIT拉式生產。

主要功能特點

產能控管

硬件檢測注塑機開關機狀態,可以獲得機器的開關機時間;

通過模擬界面,隨時了解生產現場機臺生產情況;

多維條件分析機臺駕動率。

產量控管

電子看板隨時監控訂單的生產完成情況,讓現場人員實時了解訂單的執行情況;

當后工序次品率高,無法満足訂單需求時,前工序人員可通過電子看板實時了解信息,并可主動調整注塑產品的數量,以滿足訂單需求;

當訂單滿足后,電子板會出現預警,以防止不必要的超產;

硬件自動采集合模次數,計算產品數量;

系統自動對比實際生產報數,防止誤報、錯報以及人情送報等;

大量減少巡查臨管人員的工作量,提高生產準確率。

品質控管

詳細記錄每個工位的品檢數據,如操機人、機臺、產品、批號、檢測方法、量具、良品、次品、不良原因等;

提供大量不良品質分析圖表,如品質不良原因分析、人員品質情況分析、產品品質情況分析、機臺品質情況分析等。

微締軟件MES系統使用業內先進的成型機自動化采集設備,采用星型無線聯網,再結合方便的B/S計算機信息管理系統,對工廠的成型機(如注塑機、沖壓機)進行全面整合的聯網一體化管理,幫助客戶提升管理價值,減少現場浪費,提高生產效率,改善企業形象。

微締軟件MES系統生產管理系統:注塑行業的生產類型可以分為注塑制品、注塑機械、注塑模具、注塑原輔料等與注塑制品;工藝一般經過投料、注塑成型、噴油、絲印、組裝工藝等。而隨著不同的生產類型,工藝中略有區別,生產特點就是原料是以膠粒、色粉為主。但產品品種多變、批量小,所以企業在物料編碼、BOM會有較大的工作量,同時質量受加工工藝影響較大,所以對產品批號、生產工序、IPQC、水口料的處理、工作中心實時負荷、投入產出狀況,并可作自動排程都有要求,而在成本核算和工資計算時,企業能通過ERP系統實現,減少繁雜的手工計算和節省管理成本,從而達到規范化企業業務流程,提高企業竟爭力的目的。

注塑行業特征:

1、生產模式以面向訂單的模式(MTO)為主;

2、多重構架的BOM設計;

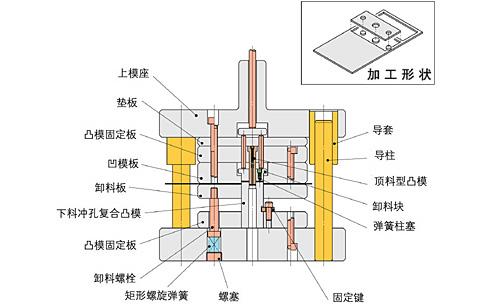

3、模具及半成品管理要求嚴格;

4、同一規格半成品/成品不同顏色的管理;

5、水口料摻料比例的管制復雜;

6、生產現場管理繁雜;

7、外協工序管理要求高;

8、有批號管理需求;

9、嚴格的計劃排程需求。

微締軟件MES系統注塑車間現場生產管理系統軟件MES主要是為解決以下問題:

大部份廠房主要以單純的人力監控資源運用,人情數據難以控排除,導致監管成本高,數據返饋不及時。

客戶訂單的少量多樣,管理層不能及時掌握各訂單在車間的生產情況,車間主管也無法實時反映車間狀況,時常造成生產短貨或是超數。

產品出現質量問題或用戶投訴的時候,不能追溯到該產品的生產過程信息(如立即查明它的:原料供應商、操作機臺、操作人員、經過的工序、生產時間日期),責任難以明析。

產品的質量檢測數據不能及時進行統計和分析,難以快速確定產品質量的隨機波動與異常波動,將質量隱患消滅于萌芽之中。

不能實時了解生產線和加工設備有多少時間在生產,多少時間在停轉,影響設備生產潛能的主要原因是:設備故障、調度失誤、材料供應不及時、工人培訓不夠、還是工藝指標不合理。

需要花大量時間盤點,整理及填寫報表等工作,浪費大量人力物力。

車間注塑機數目越多,機器產品平衡越困難,管理員工便越復雜,未能有效分配員工工作,難以平穩達成生產目標。

模具擺放凌亂,壽命管理不到位,經常影響正常的成型生產。

模具保養經常忘記,往往要到了用模或是出現問題后才補救。

模具、鑲件太多,管理混亂,經常發錯或搞丟,又很難找到責任人。

需求背景

●人力成本的不斷上升;

●競爭日益加劇,企業利潤微薄;

●精細化管理,提升效率、保障質量對企業運營來說越來越重要;

●傳統信息管理系統如ERP,無法對生產現場的管理提供有效的支持;

●借助數據采集設備,對現場數據進行實時采集,成為現場精細化管理的有效手段。

主要功能模組:

生產排單系統:生產派單是成型部生產的指令單,操作業按照生產派單上的要求來生產產品,生產派單包含派單序號、編號、訂單號、產品編號 、生產數量、開工日期、完工日期等

成型報數系統:采用微締軟件MES系統提供的專用注塑機控制器,可自動將注塑機合模次數累計并傳送到系統,以達到快速、準確、省時、省力的作用,為企業提供成型生產數據的原始采集數據,為防止后工序人為少報、誤報而提供了重要的較對參考數據。

現場監控系統:通過微締軟件MES系統提供的終端采集器、注塑機監控器,可在將現場生產開機情況,各機臺生產數據實時分析,,通過強大復雜的計算真實模擬現場生產數據流,方便管理者不身處何處,均可了解生產場的情況。

設備維護系統:設備維護管理主要是使得注塑部設備的維修保養能夠規范有序進行,保證生產可以平穩進行。設備維護分兩類來管理:1、定期保養,2、異常修理。

績效分析系統:提供實際分析結果與歷史數據,如:成型生產統計分析、注塑機稼動率分析、現場開機狀況表、注塑良品率分析、注塑不良原因分析、訂單產品完成情況查詢等。

打造微締軟件MES系統生產管理系統和智能工廠的需求背景 企業花了大量的資金(可能是千萬計)購買了數十乃到上百臺沖壓、注塑機,這些機器可是我們的命根子,為了充分發揮每一臺注塑機的價值,我們認為管理人員無論身在何處,只要能通過電腦上網就能馬上知道現場每臺機器的工作情況,如每臺機正在生產什么,生產了多少,是哪個訂單的產品,訂單的完成情況如何等等,而實現這樣的功能,我們非常清楚單純依靠傳統手工做業的方式是不可想象的工作量,因此,我們認為如果有一套實時的沖壓、注塑車間總控網絡管理解決方案,建立在動態數據庫功能之上,實時取得沖壓、注塑機的各項生產數據(如換模、換料、首件、品質異常、機修、停機等),這樣就能幫助我們大大強化沖壓、注塑現場管理力度,達成實現生產JIT管理,做到“足不出戶知天下事”的愿景。 當前企業均面臨以下問題: 生產設備單純以人力監控 生產設備監管成本高 生產數據反饋不及時 人情數據難以排除 不能追溯產品的生產過程信息 競爭日益激烈,企業利潤微薄,傳統信息系統如ERP,生產現場管理模塊比較單薄,產品的質量檢測數據不能及進進行統計和分析 不能實時了解生產線和加工設備真正在生產上面投入的時間,無法分析影響生產設備潛能的原因。

微締模具生產管理系統的主要功能模塊

1. 基礎資料管理:提供如料號、部門、人員、客戶、供應商、機臺、模具等系統基礎資料的維護與查詢

2. 生產計劃:提供生產工單的管理,并對生產工單進行排產。

3. 現場報數:通過微締模具提供的成型設備專用數據終端機,可自動將注塑、五金機臺的合模次數累計,并傳送至系統,以達到快速、準時、省心、省力的作用,為企業提供成型生產數據的原始基礎數據采集,為防止后工序人為少報,誤報而提供了重要的參考依據。

4. 設備監控:以設備作為基礎,分析統計設備的相關數據:如設備實時狀態,生產匯總,生產履歷,生產進度,模具生產履歷,工時分析等。

5. 工單監控:以工單作為基礎,分析統計工單的進度,已生產數量,不良數量,不良率,以及工單的生產履歷情況等。

6. 人員監控:以人員作為基礎,分析統計人員的的生產數量,生產履歷,稼動率,同時可以統計人工工資等.

7. 擴展功能:系統擴展功能包括電子看板和即時短信,可自動在看板上面可以即時顯示:產品(工單)進度,人員生產進度情況,設備實時狀態,并且可以根據客戶的要求定制電子看板的內容。同時支持手機短信接口,將相關信息自動發送至手機。

系統功能對比

我們針對不同類型,不同需求的客戶,提供了不一樣的版本,如標準版、專業版和企業版以供客戶進行選擇,客戶可根據自身的特點,選擇再適合自己的版本,低版本可無縫升級到高版本。

標準版:入門級版本,適合對注塑、沖壓車間的單一管理,可以即時查看車間機臺狀態、即時跟進機臺產量、機臺效率分析。

專業版:專業級版本,適合對注塑、沖壓車間管理高度和形象的企業,利用工業平板,實現不良數據的直接錄入和SOP電子作業指導書的信息化管理。

企業版:適合對全企業車間的管理,對車間實行JIT管理,異常等情況可通過安燈系統、呼叫系統、電子看板以及信號指示燈的形式等即時反饋,同時,支持手機APP,實現無論身在何處,均可對生產現場實現遠程監控。

更多MES系統,模具管理軟件,零部件MES

http://dmzqz.com/hangyexinwen/618.html電子MES

請訪問微締官網查看。

咨詢熱線:400 029 0512