注塑車間MES系統的必要性,注塑MES的功能及效益

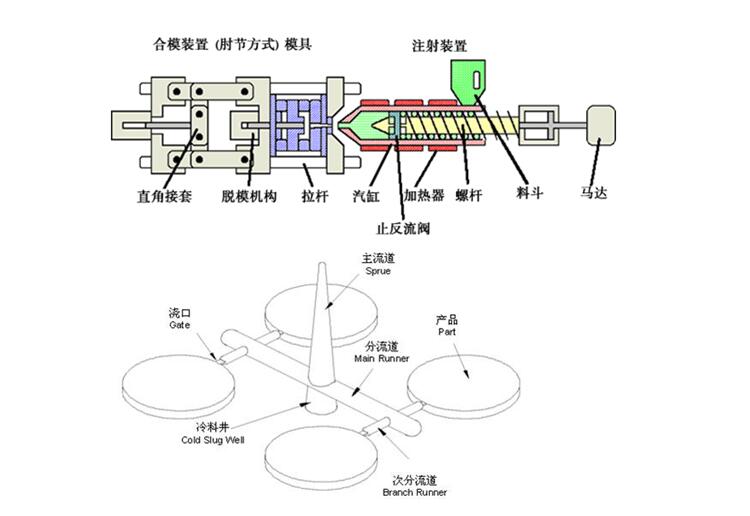

在注塑加工制品中,有將近85%有必要經過注塑成型。而在注塑加工行業中,我國注塑機械中有70%左右是注塑成 型機。注塑成型與制品業的特點是:產品型號多、工序較多、資料種類少并常常通用、多訂單批次、小訂單批量、機器產能首要決議訂單的交期。其原料是以膠粒、色粉為主。

注塑加工出產車間需求應對如下挑戰:

一、每臺注塑機都是獨立的個體,沒有進行歸納、體系的一致管理。資料收集計算困難,管理人員難以及時得到歸納的信息(如每臺機的稼動率、排單狀況、機臺狀態、現場實踐操作狀況等);

二、車間現場出產和方案及客戶需求脫節,物流部門下達的出產方案無法得到車間有用的響應,車間往往按照自己的便當和績效有利程度安排出產,這就形成了一方商場和客戶所需求的產品沒有及時供應,可是倉庫卻積壓了許多的車間出產的而商場不需求的產品;

三、管理人員無法即時得到每個定單的實踐進展信息,無法對車間的出產進展進行有用監控,形成超出原方案數量出產和現場資料移用的狀況非常嚴重;

四、即便公司采用ERP體系,也只能方案性的統籌好資源,但方案和實踐出產脫離,出產數據不能不時反饋給ERP體系修正方案;

五、車間無法及時記錄和得知廢品信息,形成因廢品而發生所出產的良品數量少于商場需求數量,需求進行小批量彌補出產,下降效率;

六、車間計算資料靠人手搜集,往往是事后的計算,一起有錯誤或被人為修改的或許,下降信息反饋速度和可靠性;

七、由于一切資料都依托人工計算,各機臺又沒有聯網,沒有一致的信息渠道,形成信息不能共享,沒有滿足的出產數據供管理人員分析;

八、現場需求依托許多人力調查,無法及時反饋問題并采納對應措施。

不論是通用型塑膠企業(如玩具、文具、日用品、家具、裝修資料等),仍是家電企業(冰箱、彩電、洗衣機、空調機、計算機殼體),汽車配件,包裝制品企業(PET瓶坯、塑料瓶、瓶蓋等),仍是薄壁(如手機殼)或特種工程塑料制品,在出產方面都有一些首要的共同性,其首要工藝都是射出成型工程。這種工藝面對如下問題:

成型工程設備都許多,而且設備都比較昂貴,開機本錢高。

產品與設備都是多對多的聯系,成型機按噸位可分成不同的規格,在可運用的設備中,大噸位機器都能夠出產小噸位機器出產的產品,但各產品的產能不變,一般優先運用小噸位的成型機。

成型機有必要結合模具才能出產,設置需求作業人員參與。產品與模具為多對多的聯系,多個產品能夠運用一套模具,一種產品又能夠運用幾套不同的模具。

產品的出產節拍時刻受限制于設備和模具,以及每出模一次需求的時刻和模具的模穴數。

每個模具有裝卸的時刻,產品換模+調試時刻比較長。

成型機上出產兩個顏色不同的產品,需求一定的清洗時刻。

注塑行業MES系統功能模塊:

1.維護管理:提供設備的維護、保養計劃的安排,并將設備的維修的情況形成報告,實現設備的自動保養提示和性能的評估,并為生產的排程提供依據。

2.基礎資料:對設備、工具、產品、員工、部門及客戶等進行建庫及歸檔,為其他如維護、工藝、排配、系統管理提供基礎的信息。

3.報表管理:報表管理則是能根據您的需要,自動、及時、準確地生成各種的報表,實現了無紙化并節約人力資源。在提高設備的效率、工藝改善、品質提升以及管理決策的方面提供科學、豐富的工具。

4.工藝管理:實時的記錄每個工單試模的形型參數,圖形化的記錄每模實際成型的參數(機器周期、人工周期、溫度、壓力)做到每模的產品質量的可追溯,調模參數歷史的可追溯。

5.品質管理:品質管理能根據產品的要求,對生產工藝參數的指標進行定義,與系統記錄的實際工藝的參數指標進行定對比,以便問題的追溯分析。同時對生產過程中的次品的各種原因進行統計和分析。

6.生產排程:從訂單生成工單(可與ERP接口)PMC參照日歷查看所有機器的排產和生產進度,再對工單進行排產,自動生成派工單,經過審核后的派工單就自動的派工到相應的機臺,供車間QC、領班、機修、加料工參考。

7.薪資管理:根據不同的產品、工序、工位及噸位(克重)機器,自動計算各工單、各崗位的人員的薪資。

8.生產監視:將車間的機器網絡化后,通過軟件監視平臺實時查看每個車間各機臺實時生產狀態、物料的實時的消耗情況、工單的實時生產的進度及生產異常的信息報警信息。

9.數據采集:系統DNC技術,通過有線或無線數據采集器,將車間的生產的設備實現網絡的連接,實時、準確、客觀的采集生產的現場的數據,并進行異常的處理。ERP等信息系統提供數據的交互接口。

注塑行業MES系統投資收益:

1.加強生產制程的跟蹤以及管理,提高準時交貨率,縮短交貨周期;

2.規范模具、注塑機等設備的管理;提高注塑機的生產的效率,降低設備的投資;

3.加強工藝品質參數的控制,提高產品的質量;

4.加強員工績效的考核,簡化計件、計時等多形式的薪資的管理;

5.自動的提供各種生產統計的報表,為管理者提供效率改善分析的工具;

6.加強成本的管理,減少各種生產異常發生的頻率和損失的程度,提高企業的利潤;

7.提高數據采集的效率以及準確度,提高關鍵作業的自動化管理,減少人力以及物力的投入;

8.提高車間操作的可見度以及管理的透明度;

9. 提高客戶滿意度,提升企業形象;

10. 與ERP/MRPII等系統的對接,加強車間信息的共享,提高部門的協同效率

更多MES系統,模具管理軟件,零部件MES

http://dmzqz.com/hangyexinwen/634.html電子MES

請訪問微締官網查看。

咨詢熱線:400 029 0512

下一篇:沖壓MES生產管理軟件系統