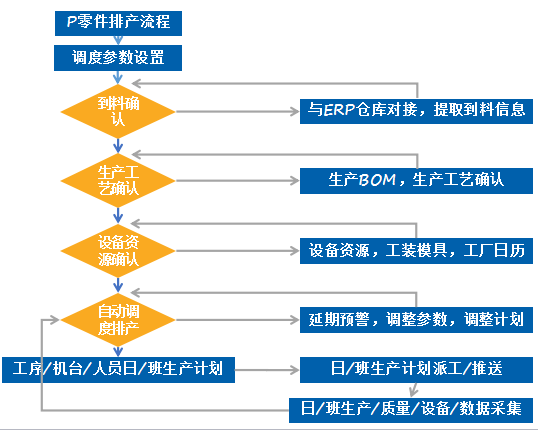

計劃排產管理-原理及說明:

調度排產的基本配置內容:

1)設備、產線定義,工廠日歷、生產班次以及工作時間段的設置;

2)產品BOM及工藝流程設置(支持從ERP導入或應用微締公司產品管理實現);

3)工作中心的定義(工序內把加工能力相同的設備或人作為一個工作中心組);

4)排產的時間設置:工序生產準備時間,工序生產周期設置,工序流轉時間設置 ,最少轉移批量或時間設置等。通用型設置。

5)設置排產的目標(綜合,以交期為目的,以設備資源利用率為目的);訂單或 產品。

6)定義約束條件(比如設備約束,工裝模具約束,物料約束,零件屬性約束,開工時間,換料時間,

指定時間與機臺等約束條件)。

經過上述分解后,在各道工序產生了產品的工序P生產計劃——生產計劃受到如下要素約束:

1)Pi零件的交期要求;2)P產品的客戶或訂單的主要度要求;3)Pi零件的生產工藝約束;4)Pi零件的工裝模具與設備約束;5)Pi在該工序的生產周期*生產數量的時間約束;6)本工序生產準備時間;7)往下道工序流轉搬運時間;

8)本工序最小批量轉出生產時間;9)本工序早開工時間;10)本工序最晚開工時間。

最終確定出Pi零件在該工序生產的最晚開始時間以及最早開始時間區間,然后再經過計算機把其他零件按照此原理進行安排,最終確定所有零件的加工時間。

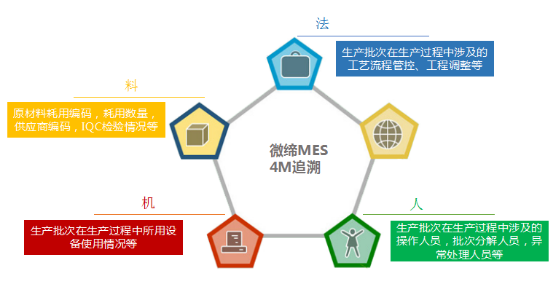

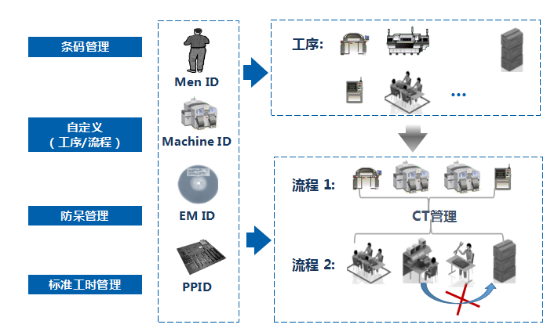

防錯/追溯管理-4M追溯:

追溯(過去)

它從何處來?屬于哪一個計劃?零件由哪個供應商提供?來料批次是什么?

誰加工過?誰測試過?歷經那些工序?有沒有返工記錄?

跟進(現在)

它目前在哪里?正在什么工位以及設備?正在由誰在操作?正在使用什么作業指導書?當前的測試參數是否達標?當前的防錯/防呆手段?當前的CPK/良品率是否正常?應該劃入什么等級?

控制(將來)

它走向何方?應該分配到哪一個倉位?應該流動到哪一個客戶?應該進入哪道檢查流程?應該輸出哪些關鍵數據?如何以功率最優方式配貨?

更多電子MES系統 http://dmzqz.com/hangyexinwen/758.html電子行業MES

上一篇:模具管理軟件介紹--自動排產功能