1 、生產管理

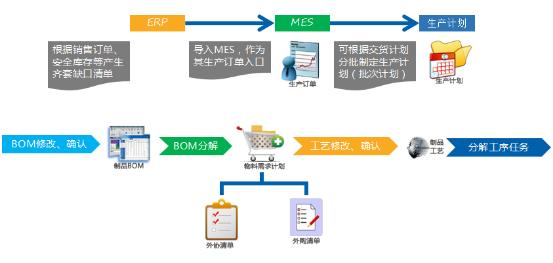

電子 MES 系統 生產管理需求除了將 ERP 生產計劃分解成生產工單和工序計劃,進行完工反饋和加工工時統計,實現多條件的計劃排程,還包含以下個性化需求:

BOM 多版本管理 —— 進行 BOM 的多版本管理,并可根據工單選定 BOM ;不同版本的 BOM 與不同版本的工藝、程式一一對應;可以進行工廠的工藝流程建模,將所有工序納入到 MES 系統管理,可以進行工序的靈活調整;

工單管理 ——PCB 過站時,物料倒沖管理,自動核算已使用的物料并倒扣;把 ERP 的生產計劃分解成生產工單和工序作業計劃下達時,考慮物料的齊套性;

拋料率分析 —— 計算拋料率,拋料率分為兩種:損耗拋料和異常拋料;生產損耗可以根據工單領料和退料來計算,理論損耗支持導入 SMT 中機器的拋料信息來進行詳細對比分析;拋料率超過預設的臨界值及時發出報警,并對造成拋料的原因進行分析,例如材料不良、 Feeder 不良、人員操作等;

生產準備 —— 車間作業人員能準確知道何時上料、何時換線或者何時生產;當備料與預發料不一致時報警;

上料防錯 —— 收集貼片機上料信息(站位號 /Feeder/ 物料等),并進行合法性校驗,建立工單和物料的追溯鏈;收集 MI 段、 AI 段、整機段的上料信息,并進行合法性校驗,建立工單和物料的追溯鏈;建立錫膏與產品代碼的對應關系,支持錫膏使用時防錯檢查;

強制制程 —— 設定制程路徑規則,設置不同條件下對應的強制路徑(不可跳站、漏站);可以導入作業指導、作業步驟、 SMT 程式,并確認 SMT 程式的正確性。

2 、物料管理

除了對原材料、在制品和成品信息進行全面跟蹤,還要實現對原材料的禁用監測,全面符合電子行業的綠色環保指令。其中個性化需求如下:

原材料管理 ——RoHS 、 MSD 作為物料的屬性記錄相應的標識和時間限制;為每一料卷提供唯一的條碼;對元件、物料進行禁用監測,在 MSD 物料開封時記錄相應的開封時間,在 SMT 上料時,對物料進行掃描,檢查物料的有效期、暴露時間、 RoHS 標識,發現錯誤,禁止使用;支持 RoHS 管理,區分無鉛件與有鉛件; SMD 超期報警;

在制品管理 —— 物料的收料、注冊、入庫、倉庫發料、到線邊倉、消耗、退回等信息進行全面跟蹤,及時更新最新的數量;監控每一個料卷的消耗情況,達到備料要求以及換料要求時,進行提醒;在線邊倉管理中可以對料卷、料管及 Tray 盤的物料進行點數,更新為實際的數量;

輔料管理 —— 支持輔料的防錯檢查,如錫膏在客戶指定品種時,上料前需核對;對錫膏的回溫、領用、回存、用完、報廢、開封、攪拌、轉換工單等管理;進行錫膏的時間管理,包括錫膏的當前狀態、回溫計時、未開封計時、開封計時等,并進行預警提示;

備品 / 備件管理 —— 備件的使用管理,如絲網的使用數量超過一定次數時,系統提醒進行更換。

3 、追溯管理

通過建立數據間的關聯關系,建立對原材料、產成品、生產操作過程和生產質量的追溯,以滿足電子企業生產過程管控、人員績效考核、質量管控等的需求。其中個性化需求如下:

原材料追溯 —— 原材料信息與 PCBA 的序列號進行相互查詢追溯;支持對一個料卷分成多料卷,或多料卷合并為一個料卷的追溯管理;

產成品及在制品追溯 —— 從產成品序列號或批次號追查到當日的生產環境,包括溫度、濕度、潔凈度等信息; PCB 過站 100% 記錄產品序列號;在制品追溯貫穿于每一批次產品、每一塊電路板和每一個系統的檢查、測試;

過程工藝參數的追溯 —— 追溯每一個產品生產相關的 BOM 版本、工藝版本、程式文件等;對設備狀態進行追溯,包括開機、等待、運行、故障、關機等信息。

電子行業 MES 系統 是一個綜合生產管理系統,融合了工廠企業必要的銷售、物流和制造管理等全公司基礎業務以及生產計劃和現場監測管理。通過結合工業物聯網 (IIoT) 解決方案,將所有重要生產設備進行關聯,實現工廠數字化、可視化管理。通過系統終端就能情況對生產業務以及制造現場的每一臺設備的運行狀況進行管控,能夠提前察覺到問題發生和追溯到問題原因,大大提升企業綜合運營管理效率。

更多MES系統 模具管理軟件 零部件MES

裝備制造MES http://dmzqz.com/hangyexinwen/810.html 電子MES

上一篇:注塑行業工廠MES系統實施效益