截至目前,中國的壓鑄企業整體上的水平還處于世界的初級階段,沒有建立品牌,沒有技術創新能力,更談不上對產業鏈的控制。對于我國的壓鑄產業,只有改變思路、創新發展、調整產業結構才能逐漸走出困境,使得我國壓鑄產業更好發展。

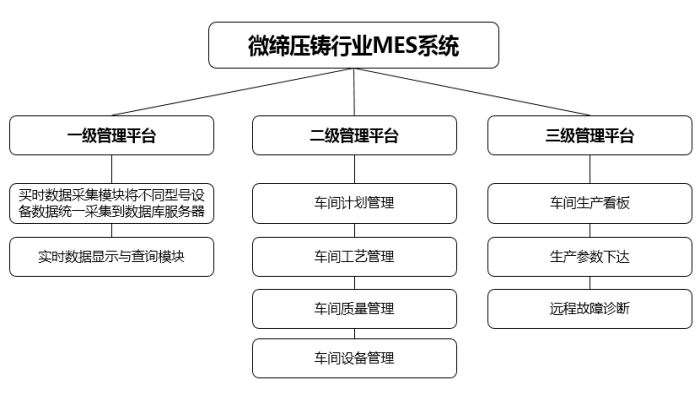

微締壓鑄行業MES系統分為三段管理平臺:

1、壓鑄企業領導層信息平臺,有效監視企業各生產設備的運行,查詢系統的統計信息,生成生產報表,獲得企業生產需要的各種關健信息。

2、壓鑄車間管理層信息平臺,根據合同交貨期制定車間生產計劃,對車間機臺下達日生產計劃,安排設備維修計劃,庫存、原輔材料的管理以及產品質量的分析和控制等,設備工藝參數的下達,參數優化,設備運行情況顯示、故障預警報警及產生各類生產報表。合同生產的跟蹤,追溯歷史生產數據,實現缺陷產品的準確定位。

3、壓鑄車間機臺生產操作層信息平臺,機臺能接收工藝部門下達的工藝參數,設立生產看板,準確反映當前生產計劃和實際生產狀況以及質量情況.

一級管理平臺:

1、買時數據采集模塊將不同型號設備數據統一采集到數據庫服務器

2、實時數據顯示與查詢模塊

(I)基礎配置

配置圖形上的數據顯示位置、屬性

(2)壓鑄單元狀態查詢

a.功能區實時數據:總體查詢全部生產線的重點數據,顯示各部位的狀戀及壓鑄次數

b.壓鑄機主體:顯示該設備的運行狀態,壓鑄武作情況

c.外圍設備:查詢給場機,噴霧機、取件的工作狀態和運行位置

(3)生產報表

a.產量統計報表:產量按班次.時聞,分產品類型迸行統計查詢,并與計劃進度進行比較,統計計劃完成率。

b.產品質量報表:按班次、產品類別統計出廢品率、廢品件數。

(4)遠程查詢為企業領導提供遠程查詢統計數據

二級管理平臺:

1、車間計劃管理

(1)合同匯總:計劃期內的合同匯總,編制生產任務號。

(2)生產計劃編制:分配各生產任務的完工批次和日期.

(3)生產能力測算:按生產任務測算工時,調整生產任務的生產時問和工時,滿足生產負荷要求,確定生產計劃。

(4)模具計劃:由生產計劃產生的模具完工計劃。

(5)物料需求計劃:由生產計劃產生的物料需求表。

(6)能源計劃:由生產計劃產生的能源需求量。

(7)外協計劃:由生產計劃產生的外協時間表。

(8)人員計劃:由生產計劃產生的人員需求計劃。

(9)生產任務下達:下達生產任務(手工單據或電子文檔).

(10)計劃完成統計:周或旬計劃完成情況統計,并調整原計劃, 形成生產滾動計劃。

2、車間工藝管理

(1)工藝檔案管理:保存圖紙、工藝文件、技術檔案等。

(2)工藝參數設置:為新產品初始參數和安全參數設置。

(3)工藝參數分析與優化:根據歷史統計數據及質量數據分析參數,制定更優的工藝參數

3、車間質量管理:

(1)質量事故原因分析:分類分析質量事故的原因,制定解決方案

(2)質量問題追溯查詢:客戶返回的質量問題的追溯,找出當時生產的各類原始數據,分析原因

4、車間設備管理

(1)設備維修計劃:制定設備大、中、小維修計劃

(2)設備維修記錄:維修的時間和維修的問題記錄

(3)設備維修任務下達:按期下達設備維修任務

三級管理平臺:

1、車間生產看板:向機臺下達生產任務,顯示生產任務完成情況和質量統計數據

2、生產參數下達:向生產設備下達壓鑄機生產參數

3、遠程故障診斷:對用戶出現的問題能夠遠程診斷,大大提高了維修的工作效率