微締裝備制造MES系統MES-EM解決方案

機械裝備制造管理難點

1、典型的離散制造模式,小批量多品種的訂單生產模式,零件品類多,數據采集量大及復雜;

2、信息協同難,各部門信息傳遞更多靠傳統的紙張;生產所涉及的資源變化頻繁;

3、生產排程調度工作量大,效率低,計劃變更導致的插單頻繁等突發事件;

4、質量管理的數據采集要求高,零部件加工工藝復雜多樣,需對質量進行全面管控;

5、難以實現有效的生產管控:生產管理工作量大、工作雜、效率低、成本高。

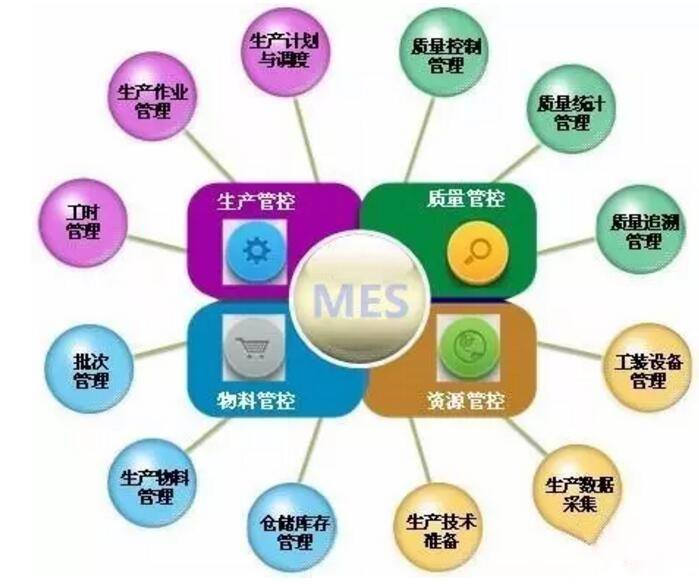

機械裝備制造解決方案

針對機械裝備制造行業特點提供機械裝備制造MES解決方案,包括:生產計劃排程、工藝管理、數據采集、車間現場管理、產品跟蹤/物流、質量控制與分析、設備管理、人員管理等業務模塊,與ERP無縫連接,實現對車間生產數據的實時收集和響應,徹底解決車間信息不暢及難以管控的問題,大幅提升生產計劃達成率,并縮短生產周期、提高產能。

生產計劃調度

根據計劃約束條件,對工單進行生產排序,并允許對任務進行插單,及人工調整,工單加急處理等。

工藝管理

可以定義產品工藝流程,作業指導書、裝配圖紙等。實際生產作業依據流程指導進行生產,防錯防呆。

數據采集

通過掃描條碼、RFID、設備傳感器等多種數據采集模式,自動生成生產可視看板,實時監控生產進度與計劃的差異,實時跟進。

車間現場管理

現場管理包括生產派工、開工、首檢、終檢、材料配送等管理,員工可以根據自助終端生成派工任務,進行報工,檢驗等工作。

質量控制分析

與標準工藝流程對照,實現生產過程防錯,防呆。對于質量問題的上報與處理,對過去一段時間內質量問題的分析,形成各種質量控制報表。

產品跟蹤/物流

通過產品序列號、物料批次號等SN信息對產品進行生產狀態、質量、制程、物流等跟蹤,了解在制品的生產狀態。

設備管理

通過設備互聯DIP平臺實時監控設備的運行狀態,加工履歷,設備的利用率分析等,為提高設備利用率提供依據。

人員管理

人員資質認證、上崗管控,及時統計人員工作績效。

在生產過程中,結合生產進度、設備、質量等異常,可第一時間通知相關責任人,并進行即時通報處理。

裝備制造MES系統解決方案特點:

1)多種數據采集方案:可根據不同的現場環境,支持采用條碼、RFID、傳感器、設備互聯等采集方式。

2)基于自主研發MC云平臺:在行業標準模塊的基礎上,可由用戶自定義開發,亦可結合實際行業特點進行深入定制挖掘信息。

3)成熟的行業套件包:積累了多年、多個行業應用項目,并不斷進行標準提煉至行業套件包,可進行快速實施即部署。

解決方案可助力企業獲益如下:

1、自動、實時采集車間數據,減少表單填報工作量,減少人員;

2、自動生產排程調度,有效協調設備、模具、刀具等各種資源,提高設備利用率;

3、生產任務、SOP、圖紙等自動下發到生產車間及工控設備,實現無紙化高效作業;

4、生產可視化看板,實時顯示進度與目標差異,激發人員的緊迫感;

5、優化車間生產作業流程,實時生產管控,縮短生產周期,提升產能;

6、與ERP無縫連接,實現數據流、信息流的閉環;

7、指導員工按規范作業,實現作業標準化;

8、異常實時自動預警,提升業務的完整的閉環。

生產系統給企業帶來的效益:通過 生產系統解決方案的實施,使眾多企業比較頭疼的生產過程控制的細節問題迎刃而解,為企業上層以及底層工業控制架起溝通的橋梁,使得生產過程透明化、高效化、更加柔性、可追溯性,質量控制,成本控制,交貨周期控制更準確,從根本上提高企業產品的市場競爭力

裝備制造MES核心內容:

v為生產過程的運作提供生產過程執行平臺;

v對生產過程進行實時監控;

v對生產進度實施時協調與優化控制;

v實時的制造流程與生產進度;

v實時的物流信息與物流控制;

v實時的成本進度;

v實時的業務流驅動;

v實時的質量信息跟蹤與追溯;

v快速成本估計與報價;

v生產成本分析與追溯;

v精細化的管理,以工序為單位實現生產進度、成本、質量的控制,使生產過程透明化。

更多MES系統,模具管理軟件,零部件MES

http://dmzqz.com/hangyexinwen/536.html電子MES

請訪問微締官網查看。

咨詢熱線:400 029 0512

下一篇:電子行業MES系統一般可獲得效益